کیک زرد

کیک زرد یا Yellowcake که بنام اورانیا (Urania) هم شناخته می شود در واقع

خاک معدنی اورانیوم است که پس از طی مراحل تصفیه و پردازشهای لازم از سنگ

معدنی آن تهیه می شود. تهیه این ماده به منزله رسیدن به بخش میانی از

مراحل مختلف تصفیه سنگ معدن اورانیوم است و باید توجه داشت که فاصله بسیار

زیادی برای استفاده در یک بمب اتمی دارد.

روش تهیه کیک زرد کاملآ به نوع سنگ معدن بدست آمده بستگی دارد، اما

بطور معمول از طریق آسیاب کردن و انجام پردازش های شیمایی بر روی سنگ معدن

اورانیوم، پودر زبر و زرد رنگی بدست می آید که قابلیت حل شدن در آب را

ندارد و حدود ??% غلظت اکسید اورانیوم آن خواهد بود. این پودر در دمایی

معادل ???? درجه سانتیگراد ذوب می شود.

روش تهیه

در ابتدا سنگ معدن توسط دستگاههای مخصوصی خرد شده آسیاب می شود و پس از آن

برای جدا سازی اورانیم و بالا بردن خلوص خاک سنگ، آنرا در حمامی از اسید

سولفوریک، آلکالاین و یا پراکسید می خوابانند، این عمل برای بدست آوردن اورانیوم خالص تر صورت می گیرد.

پس از این محصول بدست آمده را خشک و فیلتر می کنند و نتیجه آن چیزی

خواهد شد که به کیک زرد معروف است. امروزه روشهای جدیدی برای تهیه این

پودر اورانیوم وجود دارد که محصول آنها بیشتر از آنکه زرد باشد به قهوه ای

و سیاه نزدیک است، در واقع رنگ ماده بدست آمده به میزان وجود ناخالصی ها

در این پودر دارد.

نهادن این نام بر روی این محصول به گذشته بر می گردد که کیفیت روشهای خالص سازی سنگ معدن مناسب نبود و ماده بدست آمده زرد رنگ بود.

مواد تشکیل دهنده کیک زرد

قسمت بیشتر کیک زرد (معادل ??-?? درصد وزنی) شامل اکسید های اورانیوم با

فرمول شیمیایی U?O? - و یا سایر اکسید ها - است، و مابقی آن از دیگر موادی

تشکیل شده است که مهمترین آنها عبارتند از :

- هیدراکسید اورانیوم با فرمول شیمایی UO?(OH)? یا UO?)?(OH)?) که در

صنایع ساخت شیشه و سرامیک از آن استفاده می شود. این ماده تشعشع رادیو

اکتیو دارد و باید تحت شرایط خاصی نگهداری و حمل شود.

- سولفات اورانیوم با فرمول شیمیایی (U??S??) که ماده ای بی بود با رنگ زرد لیمویی است.

- اکسید اورانیوم زرد (یا اورانیت سدیم) با فرمول شیمیایی Na?O (UO?)?.?H?O که ماده ای با رنگ زرد - نارنجی است.

- پراکسید اورانیوم با فرمول شیمیایی UO?·nH?O با رنگ زرد کم رنگ.

یکی از کاربردهای کیک زرد تهیه هگزا فلوراید اورانیوم است. این گاز در

حالت عادی حدود ?.? درصد شامل ایزوتوپ ??? است و مابقی آن ایزوتوپ ???

است. در مرحله غنی سازی درصد U-??? به حدود ?.? یا حتی بیشتر افزایش داده

می شود.

کاربردها

کیک زرد عمومآ برای تهیه سوخت رآکتورهای هسته ای بکار برده می شود، در

واقع این ماده است که پس از انجام پردازشهایی به UO? تبدیل شده برای

استفاده در میله های سوختی بکار برده می شود.

این ماده همچنین میتواند برای غنی سازی تبدیل به گاز هگزا فلوراید

اورانیوم یا UF? تبدیل شود، چرا که در اینصورت می تواند چگالی ایزوتوپهای

اورانیوم ??? را در آن افزایش داد.

در هر صورت کیک زرد در اغلب کشورهایی که معادن

طبیعی اورانیوم دارند تهیه می شود و تولید این ماده مشکل خاصی ندارد و

بطور متوسط سالانه ?? هزار تن از این ماده در جهان تولید می شود.

کانادا یکی از تولید کنندگان این ماده است، این کشور دارای معادنی است

که خلوص سنگ اورانیوم آنها به ??% هم می رسد، در آسیا نیز کشوری مانند

قزاقستان دارای صنایع بزرگ تولید این پودر است.

قیمت این پودر در بازارهای بین المللی چیزی حدود ?? دلار برای هر کیلو است.

بر گرفته شده از مجله ی اینترنتی فریا

لینک مقاله در تالارهای گفتگوی علمی دانشجویان

کلمات کلیدی:

اصول عملکرد:

یک آسانسوربرقی با نیروی محرکه کششی دارای اتاقکی است که ازکابلهای

فولادی آویزان است و این کابلها برروی قرقره محرک شیار دارحرکت می

کنند.کابلهای فولادی از یک طرف به بالای اتاقک و از طرف دیگر به قاب وزنه

تعادل متصل می شوند.وزنه تعادل ازمیزان بار روی موتور الکتریکی به اندازه

اختلاف وزن موجود میان اتاقک همراه با بار و وزنه تعادل یا اصطکاک کم می

کند.این اختلاف وزن را ((بار غیر متعادل))می نامند.

وزنه تعادل معمولاً ?? تا ?? درصد وزن اتاقک به علاوه بار آن و اصطکاک وزن دارد. اصطکاک معمولاً ?? درصد وزنه تعادل است.

انواع کابل کشی:

?-کشش تک رشته ای:

این شکل از کابل کشی معمولاً همراه با ماشینهای گیر بکسی به کارمی رود،

اما از آن می توان برای ماشینهای بدون گیربکس با سرعتهای پایین تر ?.?? تا

?.?متر بر ثانیه نیز استفاده کرد.در این دو حالت معمولاً زاویه تماس کابل

فولادی باقرقره محرک به ترتیب ??? و ??? است.

قرقره محرک به ندرت از چنان قطری برخوردار است که در فاصله میانی مرکز

اتاقک و وزنه تعادل قرار گیرد،به همین دلیل استفاده از قرقره انحراف ضرورت

پیدا می کند.

?-کشش دو رشته ای:

چون استفاده از قرقره انحراف خطر لغزش کابل فولادی را در نتیجه کاهش

سطح اصطکاک کابل با قرقره محرک افزایش می دهد ، می توان از قرقره دو رشته

ای استفاده کرد.از این روش در آسانسورهای پر سرعت وسنگین بار استفاده می

شود

?-کابل کشی ? به ? :

از این روش گاهی به همراه ما شینهای گیربکسی در سرعتهای پایین تر اتاقک

یعنی در حدود ?.?? تا ? متر بر ثانیه استفاده می شود.در این حالت سرعت

اتاقک و وزنه تعادل نصف سرعت محیطی قرقره محرک است و این بار روی قرقره را

به نصف کاهش می دهد وامکان استفاده از موتورهای پر سرعت را فراهم می سازد

که نسبت به موتورهای کم سرعت ارزانتراند.

?-کابل کشی ? به ?:

از این نوع کابل کشی برای آسانسورهای سنگین کالا در مواردی استفاده می شود که باید توان موتوروفشار روی یاتاقانها راکم کرد.

?-کابلهای توازن:

در ساختمانهای بلند بالاتر از ده طبقه،بار کابل فولادی که در حین حرکت

اتاقک از آن به وزنه تعادل(و بر عکس)منتقل می شود مقدار قابل توجهی است و

با رسیدن اتاقک به بالا، بار کابل سیمی به وزنه تعادل منتقل می گردد.برای

توازن و کاهش این پدیده،به قسمت تحتانی اتاقک و وزنه تعادل، کابلهای توازن

متصل می گردد. برای جای دادن کابلهای توازن به یک گودال عمیق تر نیاز است.

اتاق ماشین آلات در سطح پایین

در صورتی که اتاق ماشین آلات در یک طبقه میانی یا در کف چاه آسانسور

واقع شود به کابل سیمی طویلتری احتیاج است ودر این حالت کابل از دور قرقره

های بیشتری عبور می کند که این خود به مقاومت اصطکاکی بالاتر و ضرورت کار

نگهداری بیشتر منجر می گردد. اما چنانچه اتاق ماشین آلات در طبقه همکف

قرار گیرد، چاه آسانسور از وزن ماشینهای کابل پیچی و تجهیزات کنترل خلاص

می شود. موقعیت اتاق ماشین آلات مسیله نفوذ دال بام و هوابندی را نیز

منتفی می سازد.

محرک استونه ای:

در این شکل کابل در جهت حرکت عقربه های ساعت و کابل دیگر در خلاف جهت

حرکت عقربه های ساعت به دور یک استوانه می پیچد، بنابر این زمانی که کابل

به دور استوانه می پیچد ، کابل دیگر از دور آن باز می شود ، نقطه ضعف محرک

استوانه ای آن است که با افزایش ارتفاع ،استوانه بزرگ و سنگین می شود و

بنا بر این استفاده از این سیستم به ارتفاع حداکثر ?? محدود می گردد.

کابلهای سیمی :

این نوع ازکابلهای مورد استفاده، کابلهای سیم فولادی با مقاومت کششی

بالا هستند و تعداد کابلهای هر آسانسور بین ? تا ?? عدد است . قطر کابلها

? تا ?? میلیمتر و ضریب ایمنی آنها ?? است.

موتورهای کابل پیچی:

درصورتی که نیروی محرکه انتقالی به قرقره کششی از طریق یک چرخ دنده

حلزونی باشد،موتور از «نوع گیربکسی»است. اما چنانچه نیروی محرکه از طریق

اتصال مستقیم از موتور به قرقره کشش منتقل گردد،موتور از«نوع بدون گیر

بکس» است. توان موتورهای بدون گیر بکس از??تا ??کیلو وات متفاوت است،اما

موتورهای گیر بکسی کشش از توان? تا ?? کیلو وات برخوردارند.

موتورهای گیر بکسی تک سرعته کشش:

این نوع موتور شامل یک چرخدنده حلزونی است و با برق مستقیم یا متناوب

کار می کند.زمانی که اتاقک به فاصله کمی از پا گرد طبقات میرسد،ترمز به

صورت اتوماتیک عمل می کند تا اتاقک به شکل آرامی متوقف شود.

موتورهای گیر بکسی دو سرعته کشش:

در این حالت از یک موتور با دو سیستم سیم پیچ جداگانه یا از دو موتور

جداگانه استفاده می شود .در زمان شروع،موتور با سیم پیچ پر سرعت به کارمی

افتدو برای محدود کردن جریان،یک مقاومت بصورت سری به آنها متصل است.شتاب

گیری آرام اتاقک با کاهش تدریجی میدان مقاومت صورت می گیرد.با نزدیک شدن

به پا گرد طبقه،موتور یا سیم پیچ پر سرعت از کار می افتدوموتور با سیم پیچ

کم سرعت متصل به چوک به کار می افتد.سرعت اتاقک تا رسیدن به فاصله کمی از

پا گرد به صورت تدریجی کاهش می یابدودر این زمان جریان برق قطع می شود و

ترمز به صورت اتوماتیک اتاقک را به آرامی متوقف می سازد.

موتورهای گیر بکسی ولتاژ متغیر کشش:

در سیستم ولتاژ متغیر مزایایی وجود دارد که با دیگر سیستمها نمی توان

به آن دست یافت.شتاب گیری مثبت ومنفی بسیار آرام،این سیستم را نسبت به

سیستمهای یک یا دو سرعته برتر می سازد.تجهیزات این سیستم شامل موتوری با

برق متناوب است که برق مستقیم موتور محرک ماشین گیر بکسی را تأمین میکند.

موتورهای بدون گیر بکس ولتاژ متغیر کشش:

وجود این تجهیزات برای آسانسور های پرسرعتی با سرعت ?.?? متر بر ثانیه

و بالاتر بسیار مهم است. این تجهیزات بیانگر بهترین روش جدید در برآورنده

ساختن شرایط ترافیکی با کارآیی بالا است.

برای شتاب گیری آرام،در مدار میدان ژنراتور از رگولاتور تنظیم کننده ای

استفاده می شودکه بازده خروجی ژنراتور را کنترل می کند.یک مقاومت متغیر در

مدار میدان به تدریج میزان مقاومت را کاهش و ولتاز ژنراتور را افزایش می

دهد تا اتاقک آسانسور باشتاب گیری آرام به سرعت کامل برسد. با ایجاد سرعت

کامل، ولتاژ ژنراتور تا کاهش سرعت اتاقک ثابت باقی می ماند.برای کاهش سرعت

و توقف اتاقک از یک مجموعه کلید القایی استفاده می شود.ترمزها تنها در

زمان ثابت بودن اتاقک عمل می کنند.

ترمزها:

برای انواع تجهیزات ماشینی آسانسور وجود یک ترمز برقی- مکانیکی با

عملکرد ایمنی در زمان قطع برق ضرورت دارد.زمانی که آسانسور در حال حرکت

است،کفشکهای ترمز به صورت برقی- مکانیکی از استوانه ترمز فاصله می

گیرند،یعنی بر نیروی فنرهای لوله ای یا صفحه ای ترمز در زما ن ثابت بودن

اتاقک غلبه می شود. قطع جریان برق سبب به کار افتادن ترمز می شود و بنا

براین در موقع رفتن برق ترمزها ایمنی ایجاد می کنند.

اتاق ماشین آلات:

در موارد ممکن،اتاق ماشین آلات را باید در بالای چاه آسانسور قرار

داد،،این مکان بالاترین کارایی را ایجاد می کند .این اتاق را باید تهویه

کرد و با عایق کردن پایه بتنی ماشین آلات از دیوارها و کف به کمک صفحات

چوب پنبه فشرده ،به مسیله انتقال صوت توجه نمود.

وجود یک تیر بالابر سقفی درست در بالای ماشین آلات برای نصب یا پیاده

کردن تجهیزات ضروری است ودر داخل کف در بالای پا گرد نیز باید یک دریچه

دسترسی ایجاد کرد تا از طریق آن بتوان تجهیزات را در صورت ضرورت جهت تعمیر

یا تعویض پایین برد.برای این اتاق باید یک در قفل دار نصب کرد و وجود فضای

کافی جهت کنترل کنندها، انتخاب کننده طبقات و دیگر تجهیزات ضروری است.

دراین اتاق وجود پریز و تجهیزات روشنایی خوب ضرورت داردو استفاده کافی

از نور طبیعی روز توصیه میشود.دمای اتاق نباید از?? درجه کمتر و از ??

درجه بیشتر شود و برای این منظور وجود امکانات گر مایش و تهویه ضروری است

. برای پرهیز از ایجاد گرد و غبار باید دیوارها،سقف و کف را رنگ کرد

کلمات کلیدی:

مقدمه:

LCD ها( (Liquid Crystal Displayبه دلیل دارا بودن مزایای بیشتر نسبت به

دیگر فناوری های نمایشی، کارایی بیشتری دارند.

به عنوان مثال آنها، باریک تر، روشن تر و کم مصرف تر ازCRT ها ( CathodeRay

Tube) هستند.اما، چه چیز

باعث شده که آن ها، کریستال مایع نامیده شوند؟ تناقضی در نامِ (مایع کریستال) وجود

دارد.

در تصور ما کریستال، ماده ی

جامدی مانند کوارتز است. که معمولا همچون سنگ، سخت می باشد. و با یک

مایع، کاملا متفاوت است.چطور ممکن است،

ماده ای هم مایع باشد، هم جامد ؟ موادی وجود دارند که میتوانند در هر دو حالت باشند، به نوعی هم مایع، هم جامد. وقتی

در این حالت هستند، مولکولهایشان

تمایل به حفظ حالت جامد را دارند، با این حال مانند مایعات، مولکول هایشان در حال حرکت هستند. و این بدان معنی است که مایعات کریستالی نه جامدند و نه مایع. پس، مایع کریستالی چگونه عمل

میکند. نهایتا اینگونه نتیجه می

گیریم :" مایع کریستالی به حالت مایع نزدیکتر است تا به جامد."

جالب است

بدانید با دادن میزان قابل توجهی گرما به جسم جامد، میتوان آن را به مایع کریستالی مبدل و تنها با دادن کمی حرارت بیشتر

میتوان آن را به یک ماده ی کاملا

مایع تبدیل کرد.

این امر آشکارا بیانگر این

مسئله است که چرا مایعات کریستالی به دما حساسند و

چرا از آنها در دما سنج استفاده می شود. همچنین می تواند پاسخ خوبی برای این سئوال باشد که چرا صفحه نمایش کامپیوتر هایِ کیفی در یک روز سرد یا روزی گرم در کنار ساحل، عملکردی عجیب یا به نوعی خنده دار دارد.

ساخت یک LCD

برای ساخت یک LCD کارهای بیشتری باید نسبت به ساختِ صرفاً یک برگه

ی کریستال مایع انجام دهیم. ترکیب این چهار

اصل، ساخت LCD را ممکن میکند:

1. نور می

تواند قطبیده(پولاریزه) شود.

2. کریستالهای

مایع، می توانند نورِ پولاریزه شده را تغییر و انتقال دهند.

3. ساختار

کریستالهای مایع می تواند با جریان الکتریسیته تغییر یابد.

4. مواد

شفاف می توانند رسانایی برای الکتریسیته باشند.

LCDوسیله ای است که این چهار

اصل را به طرز شگفت آوری بکار می گیرد. برای ساخت یک LCD دو تکه شیشه ی پولاریزه شده بردارید. یک

پلیمر مخصوص که شیارهای

میکروسکوپی در سطح ایجاد میکند، را روی سطحی از شیشه که پوسته ی پولاریزه ندارد بسایید. شیارها باید در امتداد و در

موازاتِ پوسته ی پولاریزه

باشد. سپس، لایه ای از مایع کریستالی Nematic را به یکی از صافی ها اضافه کنید. شیار ها باعثِ هم ردیف شدنِ اولین لایه ی مولکولها با جهت صافی میشوند. سپس دومین تکه ی شیشه را

به گوشه ی راست پوسته ی

پولاریزه ی قسمت اول اضافه کنید.

سلسله وار، هر لایه ی

ملکولهای TN، آرام آرام حول محور خود دوران میابد تا زمانی که بالاترین لایه 90 درجه از پایین، منطبق با

صافی شیشه ی پولاریزه شود.

بهمحض برخورد نور به

نخستین صافی، آن صافی، پولاریزه میشود. سپس مولکولهای هر لایه، نور دریافتی را به لایه ی بعدی خود انتقال می دهند. هنگامی که نور از کریستال مایع هر لایه در حال گذر است، مولکول ها جهش نور را، جهت تطابق با زاویه ی خود با ایجاد لرزش تغییر می

دهند. وقتی نور به بخش دور ماده

ی کریستال مایع می رسد، همان گوشه را به عنوان آخرین لایه ی مولکولی، به ارتعاش در می آورد. اگر آخرین لایه با دومین صافی شیشه ی پولاریزه هم خوانی داشته باشد، نور از آن قسمت میگذرد.

اگر ما به مولکول های کریستال

مایع، بار الکتریکی دهیم، آنها از هم باز میشوند. بهمحض اینکه آنها ترتیب خود را از دست دهند، زاویه ای که نور از آن

می گذرد را تغییر می دهند و

بالطبع دیگر با زاویه ی صافی پولاریزه ی بالا، هم خوانی نخواهد داشت.

نتیجتاً، هیچ نوری از آن قسمت LCD نمی گذرد و این امر باعث تیره شدن آن ناحیه نسبت به نواحی اطراف می شود.ساخت یک LCD ساده، ساده تر از آن چیزی است که شما فکر میکنید. شما با یک شیشه و کریستال مایع که در بالا توضیح داده شد شروع می کنید و دو عدد الکترود رسانا(شفاف) به آن اضافه می کنید. بعنوان مثال تصور

کنید که شما می خواهید ساده ترین نوع LCD را

که فقط از الکترودی مستطیل شکل تشکیل شده است، بسازید. لایه هایش احتمالا به این شکل خواهند بود:

LCDیک آینه در

قسمت عقب دارد که باعث خاصیت بازتابی آن می شود. سپس ما تکه ای از شیشه را با یک پوسته ی پولاریزه در پایین به آن می افزاییم. و یک صفحه معمولی الکترود که از اکسید Indium-tin در بالای آن استفاده شده، می گذاریم. این صفحه ی معمولی الکترود، تمام سطح LCD را پوشش

می دهد. بالای آن، لایه ای از ماده ی کریستال مایع

وجود دارد. بعد، تکه ی دیگری از شیشه بههمراه

الکترود دیگری بهشکل چهارگوش در قسمت پایین قرار می گیرد. و در قسمت بالا پوسته ی پولاریزه ی دیگری در گوشه ی راستِ اولی، قرار می دهیم. الکترود به منبعِ قدرتی، همانند باطری متصل می

گردد. وقتی که جریانی وجود ندارد،

نوری که از روبه روی

LCD وارد می شود، مستقیما به

آیینه برخورد کرده و بهسرعت، خارج می شود.اما وقتی

که باطری، جریان لازم را به الکترود می

دهد، مایع کریستال بین سطح الکترود معمولی و الکترود مستطیل شکل، شروع به بازتابیدن و انسداد نور در آن ناحیه از خروج آن جلوگیری می کند. و این باعث می شود که LCD بخش

مستطیل شکل را بصورت سیاه نمایش دهد.

مهم ترین فاکتور هایی که برای

ارزیابی یکLCD باید در نظر گرفت.

:Resolution اندازه عمودی و افقی آن به صورت پیکسل بیان می شود. بر خلاف نمایشگر

های CRT ، LCDها توانایی دادن بهترین رزولوشن را بر اساس بهترین تصویر

دارند.

:Dot Pitch فاصله بین مرکز دو

پیکسل مجاور می باشد. هر چقدر سایز آن کوچکتر باشد،

دانه دانه ظاهر شدن کاهش میابد.DOT

PITCH ممکن است که هم عمودی ،و هم افقی باشد.

:Viewable sizeسایز یک

نمایشگر بر اساس قطر آن اندازه گیری می شود.

:Response timeکوتاهترین زمان

ممکن برای تغییر رنگ یا روشنایی یک پیکسل.

:Color supportنشان می دهد

که، نمایشگر چه نوع رنگ هایی را پوشش می دهد.

:Brightness مقدار روشنایی که

از نمایشگر ساتع می شود.

:Contrast Ratio نسبت شدت

روشنایی روشن ترین نقطه به تاریک ترین نقطه.

:Aspect Ratio نسبت پهنا به

ارتفاع.

کلمات کلیدی: اپتیک

روش آلیاژسازی مکانیکی اولین بار توسط بنیامین(Benjamin) و همکاراناش در اواخر دهه شصت ِ قرن بیستم میلادی معرفی شد. آنها این روش را به منظور تولید سوپرآلیاژهای پایه نیکلی استحکام یافته با ذرات اکسیدی به کار بردند.

طی این فرایند، ذرات پودری خام در اندازه چند میکرون تحت یک تغییر شکل پلاستیکی شدید قرار میگیرند و پیوسته متحمل جوش سرد و شکست میشوند. چنانچه پودر مورد استفاده از نظر ترکیب شیمیایی کاملاً همگن باشد (برای مثال پودر یک عنصر یا پودر یک آلیاژ) فرایند، آسیاب کردن مکانیکی (( Mechanical Milling (MM)نامیده میشود. در این حالت، هیچگونه تغییری در ترکیب شیمیایی پودر اولیه صورت نمیگیرد و آلیاژسازی مکانیکی تنها منجر به تغییر در ساختار داخلی و اندازه ذرات پودر میگردد. سابقه تاریخی روش آسیاب کردن مکانیکی به سال 1987 برمیگردد. مزیت آن نسبت به دیگر روشها، اجرای آسان و کمهزینه در مقیاس صنعتی است.

فرایند تولید پودر و پارامترهای اصلی فرایند

ابتدا مواد خام را به همراه گلوله و مواد کنترل فرایند(PCA یا Process Control Agent) ، در داخل محفظه آسیاب میریزند. در اثر چرخش محفظهی آسیاب، گلولهها به مواد خام برخورد کرده، منجر به آسیاب شدن و خردتر شدن میشوند. در این بین نیز مواد خام به دلیل گیرافتادن بین گلولهها بر اثر جوش سرد، پرس و به هم متصل میشوند و ذرات بزرگتری به وجود میآورند. شکل 1 به زیبایی نحوه پروسه را توضیح میدهد.

در اولین مراحل آلیاژسازی مکانیکی به دلیل نرم بودن ذرات پودر، مکانیزم غالب، جوش سرد میباشد و در نتیجه اندازه ذرات پودر افزایش مییابد که این افزایش تا چند برابر اندازه اولیه ذرات پودر گزارش شده است. با ادامه تغییر شکل و کار سخت شدن ذرات پودر، تمایل به شکست در ذرات پودر افزایش مییابد. در نتیجه در مرحله دوم آلیاژسازی مکانیکی، اندازه ذرات پودر کاهش مییابد. در مرحله سوم و پس از گذشت زمان معینی حالت پایا بین سرعت جوش سرد و شکست به وجود میآید. در این شرایط اندازه ذرات ثابت میماند و تغییر نمیکند.

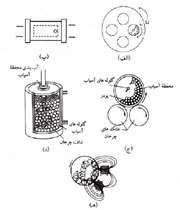

آسیابهای ستارهای (متداولترین نوع و محصول کارخانه Fritsh آلمان است)، شافتی(Attrition milling)، ارتعاشی( Shaker ball mill)، غلتشی( Tumbler mill )و مغناطیسی از متداولترین آسیابها هستند( شکل 2).

آسیابهای سیارهای یکی از انواع آسیابهای متداول در آلیاژسازی مکانیکی هستند که تا چند صد گرم پودر را در هر بار آسیاب میکنند. این نوع آسیاب شامل دو تا چهار محفظه است که روی یک دیسک نصب شدهاند. محفظهها حول محور عمودی خود دوران میکنند و به طور همزمان دیسک نگهدارنده محفظهها نیز در جهت مخالف با چرخش محفظهها دوران دارد. به این ترتیب، مطابق شکل (2-الف) محفظه دو نوع حرکت چرخشی خواهد داشت که در نتیجه گلولههای داخل محفظه آسیاب تا مسافتی به جداره داخلی آن چسبیده و در نقطهای معین از جداره جدا شده و به سمت مقابل برخورد میکنند.

آسیابهای غلتشی از یک محفظه استوانهای بزرگ حاوی تعداد زیادی گلوله و یا میله تشکیل شده و ظرفیت بالایی در حدود 100-0.5 کیلوگرم دارا میباشند. محفظه به صورت افقی به وسیله دو غلتک چرخان میغلتد (شکل 2-ج). در این نوع آسیاب، گلولهها بر اثر نیروی گریز از مرکز تا مسافتی به دیواره محفظه چسبیده و بالا میروند. سپس با غلبه نیروی جاذبه در ارتفاع مشخصی به پایین سقوط میکنند. با تغییر سرعت چرخش غلتکها، سرعت آسیاب کرد نیز افزایش مییابد. اما بیش از یک سرعت بحرانی، نیروی گریز از مرکز بر جاذبه غلبه کرده و گلولهها به جداره استوانه میچسبند.

آسیابهای شافتی همانند آسیابهای غلتشی دارای یک محفظه استوانهای و تعداد زیادی گلوله بوده و ظرفیت تولید بالایی نیز دارند. در این نوع آسیابها، محفظه استوانهای ثابت است و حرکت گلولهها توسط تعدادی پروانه که بر روی یک شافت عمودی نصب شدهاند، صورت میگیرد (شکل 2-د). بنابراین، کنترل درجه حرارت به وسیله عبور یک سیال در فاصله بین دو جداره محفظه به سهولت فراهم میگردد. اما آببندی این گونه آسیابها برای انجام عملیات آلیاژسازی مکانیکی تحت شرایط خلأ یا اتمسفر خنثی مشکل است.

آسیاب مغناطیسی، عملکردی مشابه با آسیاب غلتشی دارد با این تفاوت که در این نوع آسیاب یک میدان مغناطیسی جایگزین نیروی جاذبه شده است (شکل 2-ه). این نوع آسیاب برای کاربردهای آزمایشگاهی مفید بوده و تا 100 گرم پودر را در هر مرحله آسیاب میکند.

آسیابهای غلتشی و شافتی نسبت به سایر آسیابها از انرژی کمتری برخوردار هستند اما به دلیل طرفیت بالای تولید، در مقیاس صنعتی قابل استفاده میباشند.

از آسیاب بدون PCA با توجه به جوش سرد نمیتوان انتظارنانوپودر داشت. که شدت جوش سرد مواد داکتیل زیاد است، به طوری که در یک آسیاب گلولهای معمولی، کمتر از 1% کاهش قطر پودر داریم و در آسیابهای گلولهای ویژه، این مقدار به یک درصد نمیرسد. برای حل این مشکل از PCA استفاده میکنیم. پس این مواد، مهمترین عامل در رسیدن به نانوپودر هستند. اغلب آنها موادی آلیاند که جذب سطح شده، از آگلومره شدن (کلوخهای شدن) آنها جلوگیری مینماید.

محدودهی ترکیبی این مواد وسیع است (میتوان از مواد مختلفی استفاده کرد). از مهمترین آنها میتوان هگزان، اسید استریک (نوعی اسید آلی)، متانول و اتانول را نام برد. تحقیقات نشان داده است که میزان حضور PCAها منجر به کاهش نمایی اندازهی ذرات میشوند. به عنوان مثال وقتی 1% وزنی اسید استریک به آلومینا اصافه کنیم، بعد از 5 ساعت اندازه ذرات 500 میکرومتر ولی اگر 3% اضافه کنیم در همین مدت به ذراتی با اندازهی 10 میکرومتر خواهیم رسید.

همچنین این مواد بر روی فاز نهایی، میزان حلالیت جامد و تغییرات میزان و نوع ناخالصی مؤثرند. البته بعضی مواقع محصولات جانبی واکنشهای آسیاب خود به عنوان PCA عمل میکنند؛ این حالت از نظر کنترل فرایند و آلوده نکردن محصول، بهترین حالت است. به عنوان مثال، در تولید زیرکونیا، کلرید زیرکونیوم را با منیزیا وارد آسیاب کرده، که در نتیجه داریم:

ZrCl4 + 2MgO = ZrO2 + 2MgCl2

محصول جانبی واکنش (کلرید منیزیم) به عنوان یک PCA عمل میکند و از به هم چسبیدن ذرات منفرد و نانوکریستال زیرکونیا ممانعت به عمل میآورد، و در پایان به راحتی با یک شستشو از محصول جدا میشود

کلمات کلیدی: نانو تکنولوژی

سالهاست که از عینکهای آفتابی چه بصورت مد و یا جهت تأمین راحتی بیشتر در مقابل نور شدید ، استفاده میشود. چشم پزشکان معتقدند دلیل دیگری نیز برای استفاده از عینکهای آفتابی وجود دارد که آن هم تأمین سلامت طولانی مدت چشمها در موقعیتهای مختلف است. نتایج چندین مطالعه ده ساله اخیر نشان میدهد که ساعتها اقامت در شرایط آفتابی و بدون حفاظ کافی در مقابل چشم شانس بروز بیماریهای چشم را افزایش میدهد. در سال 1988، گروهی از چشم پزشکان مطالعهای را بر روی 838 ماهیگیر خلیج Chesapeake انجام دادند که سالها عمر خود را بر روی آب گذرانده بودند.

ماهیگیرانی که هیچگونه حفاظ چشمی نداشتند در مقابل کسانی که از عینک آفتابی یا کلاه لبهدار استفاده میکردند 3 برابر بیشتر به کاتاراکت (آب مروارید) مبتلاشده بودند. کاتاراکت در واقع کدورت عدسی چشم طبیعی است. بر اساس این مطالعه و مطالعات دیگر ، درحال حاضر چشم پزشکان توصیه میکنند که هرگاه تا حدی در مقابل آفتاب قرار میگیرید که احتمال برنزه شدن پوست و یا سوختگی ناشی از آفتاب نیز بالا میرود، از عینکهای آفتابی جاذب اشعه ماورا بنفش استفاده نمایید، بویژه اگر در ارتفاعات و یا در نزدیکی استوا زندگی میکنید.

انواع مختلف عینکهای آفتابی

کارخانههای سازنده برای حفاظت چشم در مقابل اثرات مضر آفتاب ، طرحهای جدیدی را ارائه کردهاند. این سازندگان قول حفاظت چشم در مقابل اشعه ماورا بنفش یا دیگر انواع تشعشات طبیعی را میدهند، ولی باید توجه داشت که حفاظت در مقابل بعضی از این شعاعها از اهمیت بیشتری برخوردار است.

عینکهایی که 99% اشعه ماورا بنفش را جذب میکنند

توصیه میشود همواره عینکی را خریداری کنید که این خاصیت را داشته باشد. حضور طولانی مدت در مقابل اشعه ماورا بنفش ، یا اولترا ویوله (UV) و آفتاب با برخی بیماریهای چشمی ارتباط دارند. چه عدسیهای پلاستیکی و چه عدسیهای شیشهای تا حدی اشعه ماورا بنفش را جذب میکنند، ولی جذب UV توسط این عدسیها را میتوان با اضافه نمودن موادی شیمیایی به ماده اصلی لنز و یا پوشاندن لنز با مادهای مخصوص ارتقاء داد. همواره عینکی را خریداری کنید که 99 تا 100% اشعه UV را جذب کند. بعضی کارخانههای سازنده برچسبهایی را بروی عینک محصول خود نصب میکنند، با این مضمون که جذب UV تا بیش از 400 نانومتر صورت میگیرد که این نیز به معنای همان جذب 100% شعاع UV است.

عینکهایی که 90% اشعه مادون قرمز را بلوک میکنند

طول موجهای مادون قرمز بخش غیرقابل رویت نور بوده (طول موج آنها بلندتر از طول موج نور قابل رویت است) و سبب تولید گرما میشوند. بخش مادون قرمز نور خورشید ناچیز بوده و چشم نیز این طول موج را بخوبی تحمل میکند. ادعای بعضی کارخانههای سازنده عینکهای آفتابی در جهت حفاظت چشم در مقابل اشعه مادون قرمز است و حال آنکه تحقیقات موجود رابطه محکمی را بین بیماریهای چشمی و اشعه مادون قرمز نشان ندادهاند.

عینکهای بلوک کننده نور آبی (Blue - blocking)

اینکه نور آبی هم برای چشم مضر باشد هنوز مورد بحث است. عدسیهایی که نور آبی را بلوک میکنند ته رنگی کهربایی داشته و سبب میشوند محیط اطراف برنگ زرد یا نارنجی دیده شود. لنزهای رنگی سبب میشوند که اشیاء دور بویژه در شرایطی مثل برف و یا غبار واضحتر دیده شوند. از این نظر عینکهای کهربایی مزبور بیشتر توسط اسکی بازان ، شکارچیان ، قایقرانان و یا خلبانان استفاده میشود

عینکهای پلاریزه

عدسیهای پلاریزه خیرگی نور خورشید را که انعکاس یافته از سطوح صافی مثل سنگفرش خیابانها و یا سطح آب باشند از بین میبرند. از این نظر در مواردی مثل رانندگی و یا ماهیگیری میتوانند بسیار مفید باشند. پلاریزاسیون عدسیهای مزبور هیچ تأثیری بر جذب اشعه UV نخواهد داشت، ولی بسیاری از عدسیهای پلاریزه امروزی خاصیت جذب اشعه UV را نیز دارند. برچسب عینک مورد نظر خود را از این نظر بررسی کنید که آیا حداکثر خاصیت جذب UV را دارد یا خیر؟

عینکهای آینهای (Mirror - coated)

پوشش آینهای در واقع لایه نازکی از مواد فلزی مختلف است که بروی سطح عدسیهای معمولی پرداخت شده است. گرچه پوشش مزبور مقدار نور ورودی به چشم شما را کاهش میدهد، قابلیت کاملی در حفاظت چشم شما در مقابل اشعه UV نخواهد داشت.

عینکهای کمربندی (Wrapround)

عینکهای کمربندی طوری طراحی شدهاند که مانع ورود نورهای درخشان از کنارههای قاب و رسیدن آنها به چشم میشوند. مطالعات نشان دادهاند که آنقدر شعاع UV از اطراف قاب عینکهای معمولی وارد چشم میشوند که میتوانند اثر سودبخش عدسیهای حفاظت کننده را کاهش دهد. از این نظر عینکهای آفتابی کمربندی که قاب بزرگی دارند و چشم را از تمامی زاویهها حفاظت میکنند مفیدن

کلمات کلیدی: